3.2 总体施工方案

XX特大桥一联(63.4+136+63.4)m的连续梁拱采用先梁后拱的施工方法。连续梁除0#段-3#段及边跨直线段采用支架现浇外,其余梁段采用挂篮悬臂浇筑。拱肋在XX特大桥小里程侧路基段拼装成型,整体纵向滑移就位。在路基顶面,搭设钢管桩拼拱支架,用吊车将钢管拱拱肋逐段吊装到支架上进行焊接拼装。钢管拱拱肋、横撑及其它配件在地面上分节段焊接到位后,由吊车将拱肋逐段吊装到钢管支架上,吊装拱肋时遵循左右对称、前后对称的原则,最大不平衡安装不超过一个吊装节段。

3.2.1 连续梁总体施工方案

第一步:搭设0#块至3#块支架及预压;

第二步:0#块第一次施工;

第三步:钢管拱拱脚预埋段安装;

第四步:0#块剩余部分及拱座施工;

第五步:1#块至3#块施工;

第六步:4#块至13#块挂蓝悬臂浇筑,边跨直线段支架现浇;

第七步:边跨合龙段施工;

第八步:14#块至15#块挂蓝悬臂浇筑;

第九步:中跨合龙段施工。

3.2.2 拱肋总体施工方案

第一步:拱肋拱脚预埋段安装;

第二步:拱肋桥外拼装;

第三步:拱肋整体纵向滑移;

第四步:拱肋拱脚锁定焊接;

第五步:拱肋混凝土压注;

第六步:吊杆安装及张拉。

3.2.1 连续梁总体施工方案

第一步:搭设0#块至3#块支架及预压;

第二步:0#块第一次施工;

第三步:钢管拱拱脚预埋段安装;

第四步:0#块剩余部分及拱座施工;

第五步:1#块至3#块施工;

第六步:4#块至13#块挂蓝悬臂浇筑,边跨直线段支架现浇;

第七步:边跨合龙段施工;

第八步:14#块至15#块挂蓝悬臂浇筑;

第九步:中跨合龙段施工。

3.2.2 拱肋总体施工方案

第一步:拱肋拱脚预埋段安装;

第二步:拱肋桥外拼装;

第三步:拱肋整体纵向滑移;

第四步:拱肋拱脚锁定焊接;

第五步:拱肋混凝土压注;

第六步:吊杆安装及张拉。

3.3 资源配置方案

3.3.1 施工组织安排及劳动力配置

根据梁部施工的特点来组织安排架子队和劳动力,安排两个架子队。一个架子队安排一个钢筋班(15人)和一个混凝土工班(30人)。钢筋班负责钢筋的加工和绑扎,混凝土工班各负责内模拼装、拆除和混凝土的浇筑,另一个架子队安排一个拱肋班(40人)、一个混凝土工班(16人)和一个吊杆工班(16人)。拱肋班负责拱脚预埋段安装、拱肋支架搭设、拱肋拼装及拱肋滑移焊接,混凝土工班负责拱肋钢管混凝土的压注,吊杆工班负责吊杆安装、张拉及调索。

架子队安排及劳动力计划表

根据梁部施工的特点来组织安排架子队和劳动力,安排两个架子队。一个架子队安排一个钢筋班(15人)和一个混凝土工班(30人)。钢筋班负责钢筋的加工和绑扎,混凝土工班各负责内模拼装、拆除和混凝土的浇筑,另一个架子队安排一个拱肋班(40人)、一个混凝土工班(16人)和一个吊杆工班(16人)。拱肋班负责拱脚预埋段安装、拱肋支架搭设、拱肋拼装及拱肋滑移焊接,混凝土工班负责拱肋钢管混凝土的压注,吊杆工班负责吊杆安装、张拉及调索。

架子队安排及劳动力计划表

| 架子队 | 负责人 | 承担任务 | 人员 |

|---|---|---|---|

| 桥梁三队 | 负责XX特大桥 (63.4+136+63.4)m连续梁施工 |

45 | |

| 桥梁四队 | 负责XX特大桥 (63.4+136+63.4)m连续梁施工 |

72 |

3.3.2 机械设备配置

主要机械设备表

主要机械设备表

| 序号 | 机械设备名称 | 规格 | 单位 | 数量 | 备注 |

|---|---|---|---|---|---|

| 1 | 拌合站 | 2*JS1500 | 座 | 1 | 混凝土供应 |

| 2 | 柴油发电机 | 200KW | 台 | 1 | 备用 |

| 3 | 混凝土运输车 | 10m3 | 辆 | 8 | 混凝土运输 |

| 4 | 地磅 | SCS-100型 | 台 | 1 | |

| 5 | 装载机 | CLG855 | 辆 | 1 | |

| 6 | 吊车 | 25t | 台 | 2 | |

| 7 | 塔吊 | QTZ50 | 台 | 2 | 材料设备吊装 |

| 8 | 搅压浆设备 | HQ-SI80 | 台 | 1 | 预应力管道压浆 |

| 9 | 300T千斤顶 | YCW300B | 台 | 4 | 预应力张拉 |

| 10 | 400T千斤顶 | YCW400B | 台 | 2 | 预应力张拉 |

| 11 | 500T千斤顶 | YCW500B | 台 | 2 | 预应力张拉 |

| 12 | 65T千斤顶 | YDC650KN | 台 | 2 | 预应力张拉 |

| 13 | 对焊机 | UN1-100 | 台 | 1 | 钢筋焊接 |

| 14 | 钢筋切断机 | GQ-40 | 台 | 2 | 钢筋下料 |

| 15 | 钢筋调直机 | GT-12 | 台 | 1 | 钢筋调直 |

| 16 | 钢筋弯曲机 | GW-40 | 台 | 2 | 钢筋弯曲 |

| 17 | 电焊机 | BX1-500 | 台 | 6 | 钢筋焊接 |

| 18 | 吊车 | 200t | 台 | 2 | 拱肋节段吊装 |

| 19 | 吊车 | 50t | 台 | 1 | 拱肋节段吊装 |

| 20 | 吊车 | 25t | 台 | 1 | 支架搭设 |

| 21 | 砼输送泵 | HB60 | 台 | 4 | 钢管拱砼压注 |

| 22 | 千斤顶 | 螺旋200T | 台 | 4 | 拱肋节段安装调整 |

| 23 | 千斤顶 | 螺旋60T | 台 | 4 | 拱肋节段安装调整 |

| 24 | 千斤顶 | 螺旋10T | 台 | 3 | 顶推 |

| 25 | 电焊机 | BX50 | 台 | 20 | 支架及钢管拱节段焊接 |

| 26 | 氧割炬 | G01-100 | 台 | 4 | 支架及钢管拱节段施工 |

| 27 | 导链 | 5t | 台 | 2 | 钢管拱节段吊装施工 |

| 28 | 导链 | 2t | 台 | 2 | 钢管拱节段吊装施工 |

| 29 | 手提砂轮切割机 | 100~120mm | 台 | 2 | 钢结构切割 |

| 30 | 电动磨光机 | 100~180m/m | 台 | 2 | 焊缝打磨 |

3.4 总体施工进度安排

3.4.1 总体施工进度安排

(63.4+136+63.4)m的连续梁拱施工总体计划安排详见附图1施工进度计划横道图。

3.4.2 主要阶段工期安排

(1) 搭设0#块至3#块支架及预压:2011.4.16-2011.6.5;

(2)0#块第一次施工:2011.6.6-2011.6.22;

(3) 钢管拱拱脚预埋段安装:2011.6.23-2011.6.27;

(4)0#块剩余部分及拱座施工:2011.6.28-2011.7.18;

(5)1#块至3#块施工:2011.7.19-2011.8.1;

(6) 挂蓝安装预压:2011.8.2-2011.8.20;

(7)4#块至13#块挂蓝悬臂浇筑,边跨直线段支架现浇:2011.8.21-2012.5.16;

(8) 边跨合龙段施工:2012.5.17-2012.6.4;

(9)14#块至15#块挂蓝悬臂浇筑:2012.6.5-2012.6.29;

(10) 中跨合龙段施:2012.6.30-2012.7.19。

(11) 拱肋桥外拼装:2011.7.1-2011.10.15;

(12) 拱肋整体纵向滑移:2012.7.11-2012.7.20;

(13) 拱肋拱脚锁定焊接:2012.7.21-2012.8.4;

(14) 拱肋混凝土压注:2012.8.5-2012.8.20;

(15) 吊杆安装及张拉:2012.8.21-2012.8.30。

(63.4+136+63.4)m的连续梁拱施工总体计划安排详见附图1施工进度计划横道图。

3.4.2 主要阶段工期安排

(1) 搭设0#块至3#块支架及预压:2011.4.16-2011.6.5;

(2)0#块第一次施工:2011.6.6-2011.6.22;

(3) 钢管拱拱脚预埋段安装:2011.6.23-2011.6.27;

(4)0#块剩余部分及拱座施工:2011.6.28-2011.7.18;

(5)1#块至3#块施工:2011.7.19-2011.8.1;

(6) 挂蓝安装预压:2011.8.2-2011.8.20;

(7)4#块至13#块挂蓝悬臂浇筑,边跨直线段支架现浇:2011.8.21-2012.5.16;

(8) 边跨合龙段施工:2012.5.17-2012.6.4;

(9)14#块至15#块挂蓝悬臂浇筑:2012.6.5-2012.6.29;

(10) 中跨合龙段施:2012.6.30-2012.7.19。

(11) 拱肋桥外拼装:2011.7.1-2011.10.15;

(12) 拱肋整体纵向滑移:2012.7.11-2012.7.20;

(13) 拱肋拱脚锁定焊接:2012.7.21-2012.8.4;

(14) 拱肋混凝土压注:2012.8.5-2012.8.20;

(15) 吊杆安装及张拉:2012.8.21-2012.8.30。

四、施工工艺流程

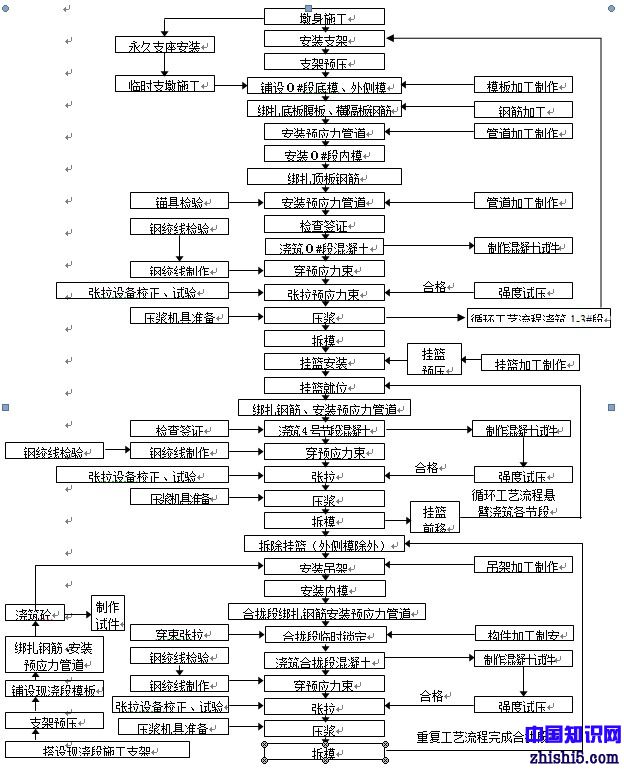

4.1 连续梁施工工艺流程(见图4-1)

图4-1 连续梁悬灌施工工艺框图

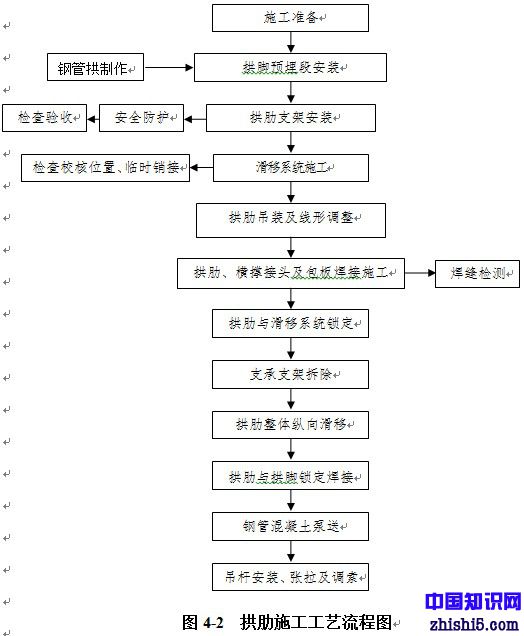

4.2 拱肋施工工艺流程(见图4-2)

五、主要施工方法和工艺要点

5.1 连续梁施工方法和工艺要点

5.1.1 0#段现浇施工

5.1.1.1 支座安装

1、支座安装前,测量放样支座位置尺寸并进行复核。

2、将预留孔内的PVC管及其他杂物清理干净,并将垫石顶面支座范围内凿毛,确保灌浆层的高度为2-3cm。

3、在支座四周放置4个螺旋千斤顶,通过螺旋千斤顶来调节支座标高。

4、用角钢活方木安装5cm高的模板,标高调整好后灌注无收缩砂浆。

5、支座预埋钢板在厂家渗锌处理,验收合格后进场。

支座安装施工流程见下图5-1。

6、支座安装时预偏量的设置方向必须准确,支座预偏量在厂家加工时设置锁定。

1、支座安装前,测量放样支座位置尺寸并进行复核。

2、将预留孔内的PVC管及其他杂物清理干净,并将垫石顶面支座范围内凿毛,确保灌浆层的高度为2-3cm。

3、在支座四周放置4个螺旋千斤顶,通过螺旋千斤顶来调节支座标高。

4、用角钢活方木安装5cm高的模板,标高调整好后灌注无收缩砂浆。

5、支座预埋钢板在厂家渗锌处理,验收合格后进场。

支座安装施工流程见下图5-1。

6、支座安装时预偏量的设置方向必须准确,支座预偏量在厂家加工时设置锁定。

图5-2 支座布置图

表5-1 支座施工预偏量

表5-1 支座施工预偏量

| 墩台号 | 16号墩 | 17号墩 | 18号墩 | 19号墩 |

| 支座预偏量e(cm) | -4.76 | -3.22 | 0 | 1.54 |

说明:负值表示向小里程方向设置。

7、施工注意事项及质量标准

安装支座前复测桥墩中心距离及支承垫石高程,检查锚栓孔位置及深度要符合设计要求。

支座安装要保持梁体垂直,支座上下板水平,不产生偏位。支座与支承垫石间及支座与梁底间密贴、无缝隙。

在模板安装前详细检查支座位置,检查的内容有:纵、横向位置、平整度,同一支座板的四角高差,四个支座板相对高差。

支座安装后即按规定锚固支座螺栓,灌浆固定。

预埋件在模板上的允许偏差和检验方法应符合下表规定:

表5-2

7、施工注意事项及质量标准

安装支座前复测桥墩中心距离及支承垫石高程,检查锚栓孔位置及深度要符合设计要求。

支座安装要保持梁体垂直,支座上下板水平,不产生偏位。支座与支承垫石间及支座与梁底间密贴、无缝隙。

在模板安装前详细检查支座位置,检查的内容有:纵、横向位置、平整度,同一支座板的四角高差,四个支座板相对高差。

支座安装后即按规定锚固支座螺栓,灌浆固定。

预埋件在模板上的允许偏差和检验方法应符合下表规定:

表5-2

| 序号 | 项目 | 允许偏差(mm) | 检验方法 | |

| 1 | 支 支座 板 |

箱梁每一端两块支座板的高差 | 2 | 尺量 |

| 每一支座板四角高差 | 1 | |||

| 每一支座板的十字线或相交边缘的扭转 | 1 | |||

| 支座板中心偏离设计位置 | 3 | |||

| 2 | 螺栓 | 螺栓外露长度 | 0~10 | |

| 支座螺栓中心位置 | 2 | |||

对于悬臂浇注梁,在梁体合龙前,梁体应支撑于临时支撑上,当梁体合龙、体系转换时将支点转换到永久支座上。

5.1.1.2 临时支墩施工

为解决梁部施工时产生的不平衡重及弯矩,采用临时支墩进行固结平衡。临时支墩采用钢管混凝土结构,钢管直径1000mm,壁厚12mm,内部灌注C40混凝土。临时支墩下端锚固在承台内,上端锚固于0#梁段腹板内,配筋及锚固长度根据计算确定。临时支墩布置在0#梁段中心里程前后5m的箱梁腹板处,每侧设置3个。每个临时支墩与墩身预埋钢板通过2道连接杆件连接,连接杆件采用双片对扣[32槽钢设置成八字形。设置临时支墩后,梁部的倾覆稳定系数为2.55,大于1.5的抗倾覆稳定系数。为便于合龙时拆除临时支座和不破坏梁底面,可在梁底水平面预埋一层铁皮。

5.1.1.3 支架施工

0#-3#梁段支架同时搭设,支架由钢管、I56型钢、贝雷片、I20型钢、10cm×10cm方木、竹胶板等组成,具体布置见图。靠近墩身处的钢管支撑采用钢管混凝土临时支墩代替,第二排钢管采用Φ530mm、壁厚8mm钢管支撑,第三排钢管采用Φ800mm、壁厚8mm钢管支撑。

17#墩第二排钢管桩处设置1.5m×1.2 m×17m的条形钢筋混凝土基础,第三排钢管桩处设置2m×1.5 m×17m的条形钢筋混凝土基础;18#墩大里程侧第二排钢管桩处设置1.2m×1.2 m×17m的条形钢筋混凝土基础,小里程侧在承台外的第二排钢管设置1.5m×1.5 m×1.2m的钢筋混凝土基础,第三排钢管桩处设置1.2m×1.2 m×17m的条形钢筋混凝土基础。基础均采用C40混凝土。

临时支墩处焊接I56工字钢和[40槽钢牛腿,第二排钢管顶部设置横向双片I56工字钢垫梁,第三排钢管顶部设置横向3片I56工字钢垫梁。I56工字钢垫梁顶部设置贝雷片纵梁,贝雷梁顶部设置I20工字钢分配梁,I20工字钢顶部设置10cm×10cm方木。I20工字钢分配梁间距腹板处20cm,其余位置40cm;方木在腹板底部密排,其余部位间距25cm。钢管之间采用[20槽钢作为横联。

各钢构件之间采用吊车吊装焊接,焊接牢固后方可松钩。

5.1.1.4 支架预压

1、主要技术参数

0#-3#梁段支架同时预压,主要参数如下:

预压荷载: 预压荷载为0#段墩外重量+1#-3#梁段总重+模板总重+其它施工荷载。

0#段墩外重量276.7×2.65=733.3吨;1#-3#段重量(97.4+114.7+126.5)×2.65=897.3吨;箱梁模板50吨;其他荷载按20吨计。支架预压荷载G=733.3+897.3+50+20=1700.6吨重。

2、预压方案

支架预压采用堆载砂袋的方式进行,按照四级预压加载,加载重量和方式如下:

一级加载至总重的25%;

二级加载至总重的50%;

三级加载至总重的75%;

四级加载至总重的100%;

在箱梁底模及侧模上逐层堆载砂袋,采用规格型号相同的砂袋,堆载前先称量1个砂袋的重量,根据堆载总重计算所需砂袋数量,分四级进行加载预压。完成加载预压稳定后再逐级卸载。

3、沉降观测

(1)预压作用

通过预压消除非弹性变形,确定弹性变形值并据此进行预拱度设置,同时检验支架的安全性能。

(2)预压及测量

沉降观测点设置在箱梁模板外侧模顶处,每5m 一个观测点,每侧共计29个点。预压前,调好模板,测出所有观测点标高后进行加载。共分四级加载,每级加载均进行测量,直到支撑变形稳定为止,再进行下一级加载。

4、卸载及测量

加载完毕,支撑变形稳定后,将预压砂袋逐级卸载,卸载顺序和加载顺序相反,每卸载一级荷载应同时再次测量各观测点标高,以确定各观测点的弹性变形与非弹性变形,据此绘制沉降曲线。

5、注意事项

在加载的过程中,要时刻观察支架的稳定性和测量支架的变形量,当出现异常情况时及时将人员撤离到安全的地方。

5.1.1.5 模板施工

0#-3#段底模及内模采用竹胶板,外侧模由大块定型钢模板组成,张拉槽张拉齿块也采用定型钢模板。模板利用汽车吊分段吊装到位。吊装顺序为先远后近先外后内,外侧模就位后利用缆风绳固定以增强其稳定性。各种模板的紧固件做到牢固可靠,钢架不允许有松动摇摆现象。内模与外侧模之间要用拉筋加固。

为保证预应力管道位置准确,纵横向张拉槽模板的定位符合预应力管道的安装要求,用螺栓将锚垫板与堵头板连接固定。

底模板标高的确定考虑支架预压测得的数据适当抛高。

5.1.1.6钢筋、预应力管道加工与安设

钢筋及钢绞线在钢筋厂原材料存放区内集中存放,钢筋及钢绞线采用方木等支垫架空存放,距原地面高度不得小于20cm。

钢筋下料、加工在钢筋加工厂集中生产,经验收合格后通过运输车运至施工桥位处,由汽车吊吊装至模板内进行绑扎。

钢筋绑扎顺序:先绑扎底板、腹板钢筋,安装内模后绑扎顶板钢筋,预应力管道及梁体其它预埋件跟随底、腹、顶板钢筋绑扎时及时组织安装。

施工中严格控制波纹管定位钢筋网位置,确保管道圆顺,钢筋骨架内预埋钢件支立内模。

钢筋混凝土净保护层要满足设计要求,合理设置混凝土垫块,捆扎牢固。梁体侧面和底面的垫块至少应为4个/m2,绑扎垫块和钢筋的铁丝头不得伸入保护层内。

预应力孔道采用波纹管成孔,金属波纹管的接头采用大一号同型波纹管作接头管,接头管长300mm。接头管应避开孔道弯曲处,接头管两端用密封胶带缠封接头,以避免混凝土浇筑时水泥浆渗入管内造成堵管。

梁体内钢筋、管道密集,钢绞线、精轧螺纹钢筋等管道、普通钢筋发生冲突时,进行局部调整,调整原则是先普通钢筋、后精轧螺纹钢筋,然后横向预应力钢筋,保持总线预应力钢筋管道位置准确。预应力钢筋张拉槽处的梁体钢筋可切割,同时注意加强振捣,不得存在空洞或漏振。

1、波纹管及钢绞线定位

首先一定要认真检查波纹管有没有损伤,不合格的波纹管不得进入现场。波纹管与钢筋同步施工。波纹管在直线部分按0.5m、起弯部分按0.3m间距,用直径为8mm的钢筋井字架焊接于钢筋上定位,横向、纵向、角度一定要准确。

2、锚垫板、预埋件的安装

锚垫板一定要与钢绞线垂直,在有端横梁的地方锚垫板前要做钢板盒预留张拉槽,锚垫板后面螺旋筋及加强钢筋网片一定要准确定位。锚垫板与模板一定要密贴。避免混凝土漏入锚垫板中,堵塞压浆孔。在混凝土浇注前通过测量放样将防护栏预埋钢筋、接触网基础、声屏障基础等预埋件安装到位。

3、钢筋安装质量标准

钢筋安装允许偏差及检验方法应符合下表规定

表5-3

5.1.1.2 临时支墩施工

为解决梁部施工时产生的不平衡重及弯矩,采用临时支墩进行固结平衡。临时支墩采用钢管混凝土结构,钢管直径1000mm,壁厚12mm,内部灌注C40混凝土。临时支墩下端锚固在承台内,上端锚固于0#梁段腹板内,配筋及锚固长度根据计算确定。临时支墩布置在0#梁段中心里程前后5m的箱梁腹板处,每侧设置3个。每个临时支墩与墩身预埋钢板通过2道连接杆件连接,连接杆件采用双片对扣[32槽钢设置成八字形。设置临时支墩后,梁部的倾覆稳定系数为2.55,大于1.5的抗倾覆稳定系数。为便于合龙时拆除临时支座和不破坏梁底面,可在梁底水平面预埋一层铁皮。

5.1.1.3 支架施工

0#-3#梁段支架同时搭设,支架由钢管、I56型钢、贝雷片、I20型钢、10cm×10cm方木、竹胶板等组成,具体布置见图。靠近墩身处的钢管支撑采用钢管混凝土临时支墩代替,第二排钢管采用Φ530mm、壁厚8mm钢管支撑,第三排钢管采用Φ800mm、壁厚8mm钢管支撑。

17#墩第二排钢管桩处设置1.5m×1.2 m×17m的条形钢筋混凝土基础,第三排钢管桩处设置2m×1.5 m×17m的条形钢筋混凝土基础;18#墩大里程侧第二排钢管桩处设置1.2m×1.2 m×17m的条形钢筋混凝土基础,小里程侧在承台外的第二排钢管设置1.5m×1.5 m×1.2m的钢筋混凝土基础,第三排钢管桩处设置1.2m×1.2 m×17m的条形钢筋混凝土基础。基础均采用C40混凝土。

临时支墩处焊接I56工字钢和[40槽钢牛腿,第二排钢管顶部设置横向双片I56工字钢垫梁,第三排钢管顶部设置横向3片I56工字钢垫梁。I56工字钢垫梁顶部设置贝雷片纵梁,贝雷梁顶部设置I20工字钢分配梁,I20工字钢顶部设置10cm×10cm方木。I20工字钢分配梁间距腹板处20cm,其余位置40cm;方木在腹板底部密排,其余部位间距25cm。钢管之间采用[20槽钢作为横联。

各钢构件之间采用吊车吊装焊接,焊接牢固后方可松钩。

5.1.1.4 支架预压

1、主要技术参数

0#-3#梁段支架同时预压,主要参数如下:

预压荷载: 预压荷载为0#段墩外重量+1#-3#梁段总重+模板总重+其它施工荷载。

0#段墩外重量276.7×2.65=733.3吨;1#-3#段重量(97.4+114.7+126.5)×2.65=897.3吨;箱梁模板50吨;其他荷载按20吨计。支架预压荷载G=733.3+897.3+50+20=1700.6吨重。

2、预压方案

支架预压采用堆载砂袋的方式进行,按照四级预压加载,加载重量和方式如下:

一级加载至总重的25%;

二级加载至总重的50%;

三级加载至总重的75%;

四级加载至总重的100%;

在箱梁底模及侧模上逐层堆载砂袋,采用规格型号相同的砂袋,堆载前先称量1个砂袋的重量,根据堆载总重计算所需砂袋数量,分四级进行加载预压。完成加载预压稳定后再逐级卸载。

3、沉降观测

(1)预压作用

通过预压消除非弹性变形,确定弹性变形值并据此进行预拱度设置,同时检验支架的安全性能。

(2)预压及测量

沉降观测点设置在箱梁模板外侧模顶处,每5m 一个观测点,每侧共计29个点。预压前,调好模板,测出所有观测点标高后进行加载。共分四级加载,每级加载均进行测量,直到支撑变形稳定为止,再进行下一级加载。

4、卸载及测量

加载完毕,支撑变形稳定后,将预压砂袋逐级卸载,卸载顺序和加载顺序相反,每卸载一级荷载应同时再次测量各观测点标高,以确定各观测点的弹性变形与非弹性变形,据此绘制沉降曲线。

5、注意事项

在加载的过程中,要时刻观察支架的稳定性和测量支架的变形量,当出现异常情况时及时将人员撤离到安全的地方。

5.1.1.5 模板施工

0#-3#段底模及内模采用竹胶板,外侧模由大块定型钢模板组成,张拉槽张拉齿块也采用定型钢模板。模板利用汽车吊分段吊装到位。吊装顺序为先远后近先外后内,外侧模就位后利用缆风绳固定以增强其稳定性。各种模板的紧固件做到牢固可靠,钢架不允许有松动摇摆现象。内模与外侧模之间要用拉筋加固。

为保证预应力管道位置准确,纵横向张拉槽模板的定位符合预应力管道的安装要求,用螺栓将锚垫板与堵头板连接固定。

底模板标高的确定考虑支架预压测得的数据适当抛高。

5.1.1.6钢筋、预应力管道加工与安设

钢筋及钢绞线在钢筋厂原材料存放区内集中存放,钢筋及钢绞线采用方木等支垫架空存放,距原地面高度不得小于20cm。

钢筋下料、加工在钢筋加工厂集中生产,经验收合格后通过运输车运至施工桥位处,由汽车吊吊装至模板内进行绑扎。

钢筋绑扎顺序:先绑扎底板、腹板钢筋,安装内模后绑扎顶板钢筋,预应力管道及梁体其它预埋件跟随底、腹、顶板钢筋绑扎时及时组织安装。

施工中严格控制波纹管定位钢筋网位置,确保管道圆顺,钢筋骨架内预埋钢件支立内模。

钢筋混凝土净保护层要满足设计要求,合理设置混凝土垫块,捆扎牢固。梁体侧面和底面的垫块至少应为4个/m2,绑扎垫块和钢筋的铁丝头不得伸入保护层内。

预应力孔道采用波纹管成孔,金属波纹管的接头采用大一号同型波纹管作接头管,接头管长300mm。接头管应避开孔道弯曲处,接头管两端用密封胶带缠封接头,以避免混凝土浇筑时水泥浆渗入管内造成堵管。

梁体内钢筋、管道密集,钢绞线、精轧螺纹钢筋等管道、普通钢筋发生冲突时,进行局部调整,调整原则是先普通钢筋、后精轧螺纹钢筋,然后横向预应力钢筋,保持总线预应力钢筋管道位置准确。预应力钢筋张拉槽处的梁体钢筋可切割,同时注意加强振捣,不得存在空洞或漏振。

1、波纹管及钢绞线定位

首先一定要认真检查波纹管有没有损伤,不合格的波纹管不得进入现场。波纹管与钢筋同步施工。波纹管在直线部分按0.5m、起弯部分按0.3m间距,用直径为8mm的钢筋井字架焊接于钢筋上定位,横向、纵向、角度一定要准确。

2、锚垫板、预埋件的安装

锚垫板一定要与钢绞线垂直,在有端横梁的地方锚垫板前要做钢板盒预留张拉槽,锚垫板后面螺旋筋及加强钢筋网片一定要准确定位。锚垫板与模板一定要密贴。避免混凝土漏入锚垫板中,堵塞压浆孔。在混凝土浇注前通过测量放样将防护栏预埋钢筋、接触网基础、声屏障基础等预埋件安装到位。

3、钢筋安装质量标准

钢筋安装允许偏差及检验方法应符合下表规定

表5-3