- 第一章 编制依据及原则

- 第二章 工程概况

- 第三章 施工的总体规划

- 第四章 进度安排和工期保证措施

- 第五章 施工准备

- 第六章 DSZ32m/900t上行自行式移动模架

- 第七章 箱梁施工工艺及方法

- 第八章 劳动力组织计划

- 第九章 材料、设备供应计划及保证措施

- 第十章 质量保证措施

- 第十一章 安全保证措施

- 第十二章 文明施工及环境保护措施

- 第十三章 冬、夏季施工措施

- 第十四章 应急预案

一、DXZ32/900t上行式移动模架系统介绍

1、概述

DXZ32/900(B)移动模架适用于铁路客运专线32m 跨及24m 跨简支箱梁原位现浇施工。适用环境温度:-20C°~ 50C°,支承移动模架的桥墩基础必须平整,现场无易燃、易爆、有毒等危险品及腐蚀性气体。

2、设计技术规范

《起重机设计规范》GB3811-83

《钢结构设计规范》GB50017-2003

《钢结构施工及验收规范》GB50205-2001

《铁路钢桥制造规范》TB10212-98

3、移动模架简介

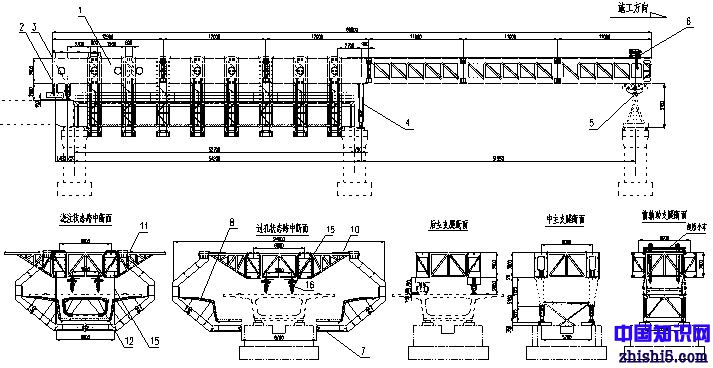

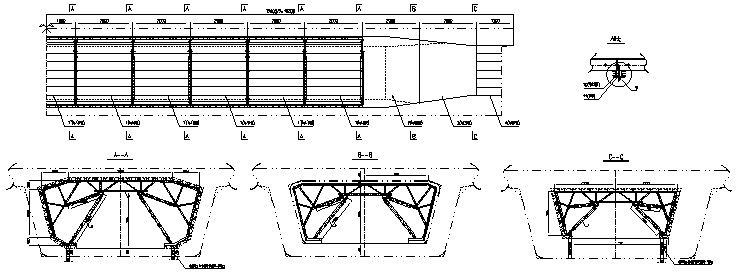

DSZ32/900上行自行式移动模架系针对铁路客运专线双线整孔桥梁施工而设计,为上行式结构,能够自行倒装主支腿。主要由主框架、后行走机构、后支承、中主支腿、前支腿、起吊小车、吊挂外肋、外模及底模系统、端模系统、外肋横移机构、吊挂外肋横向锁定机构、拆装式内模系统、电气液压系统及辅助设施等部分组成。

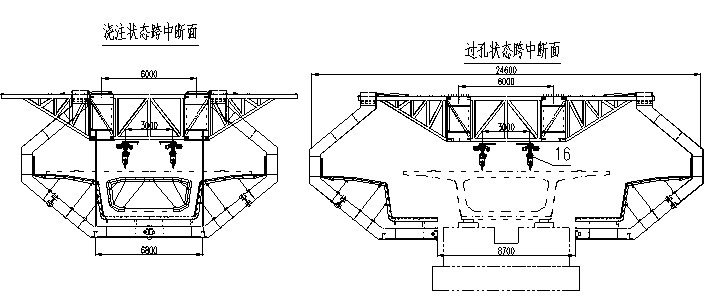

上行式移动模架主要特点为:承重的主梁系统位于桥面上方,外模系统吊挂在承重主梁上,主梁系统通过支腿支撑在梁端或墩顶上。 过孔时外模系统横向开启(或打开)以避开桥墩。外模系统随主梁系统一同纵移。支腿可自行向前倒装。上行式移动模架占用桥下净空小,对低矮桥墩具有很强的适应性,且施工首跨和末跨或跨连续梁施工更方便(不需拆除主梁),能满足通过高压线等障碍物的净空要求。

4 主框架结构

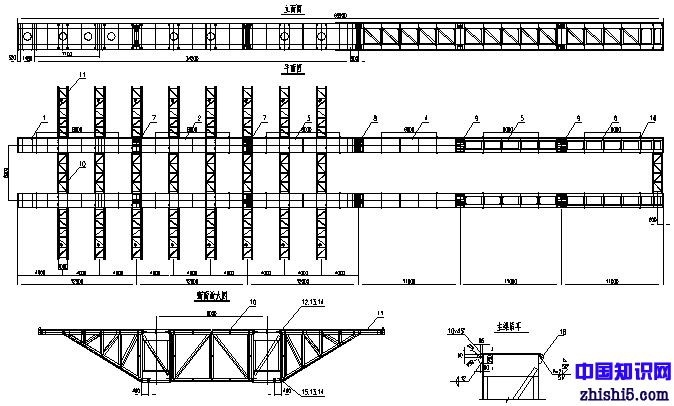

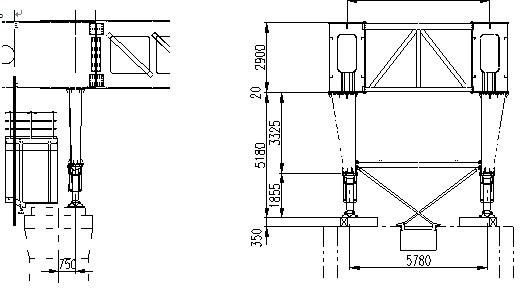

主梁系统由并列的2组纵梁+连接梁、挑梁组成,总重225吨。主要吊挂外模板系统等设备重量及钢筋、混凝土等结构材料重量。

每组纵梁由3节承重钢箱梁(12.9m+12m+12m)+3节导梁(3*11m)组成,全长69.9m,相邻两组纵梁中心距为6米。浇注状态时,钢箱梁的设计刚度大于1/700。钢箱梁高2.9米,翼缘板宽1.6米,腹板中心距1.5米。钢箱梁接头采用螺栓节点板联结。每节钢箱梁重量小于21.5吨。

导梁采用空腹式箱梁结构,接头为螺栓节点板联结。

钢箱梁盖板和腹板材质为Q345B,主梁接头螺栓GB5782-86,10.9级。其它钢材材质Q235B。

主梁连接系共9组,挑梁每侧8组。挑梁与连接系位置对应,便于力的对称传递。

1> 吊挂外肋、横移机构及锁定机构

吊挂外肋共8组,吊挂安装在主梁的挑梁上,用以支撑外模系统;吊挂外肋沿中部可以剖分,携带外模系统在横移机构的作用下可以横向打开和合拢;合拢后由锁定机构锁定,可以避免外肋的横向滑动。

吊挂外肋共8组,吊挂安装在主梁的挑梁上,用以支撑外模系统;吊挂外肋沿中部可以剖分,携带外模系统在横移机构的作用下可以横向打开和合拢;合拢后由锁定机构锁定,可以避免外肋的横向滑动。

2> 吊挂外肋

吊挂外肋分为中间标准吊挂外肋6组和边吊挂外肋2组。

边吊挂外肋用以适应首跨和末跨施工。

中间标准吊挂外肋分为4段,由2段上肋、2段下肋和限位装置组成,当外肋在主梁挑梁上滑动时限位装置起导向和防止侧翻的作用。

边吊挂外肋分为6段,由2段上肋、2段中肋、2段底肋和限位装置组成,当外肋在主梁挑梁上滑动时限位装置起导向和防止侧翻的作用。

每组吊挂外肋重约10t。

3>横移机构

横移机构由支承座、油缸和连接销轴组成,共16套。其一端与外肋顶端连接,一端与主梁或挑梁连接,横移机构的油缸循环伸缩,可实现外肋沿挑梁开启和合拢。

4> 横向锁定机构

外肋横向合拢后,在外肋外侧的挑梁上安装横向锁定机构,由人工调整锁定机构上螺杆的长度,使其与外肋顶紧,以固定外肋的横向位置。横向锁定机构共16套。

5> 外模系统

外模系统图

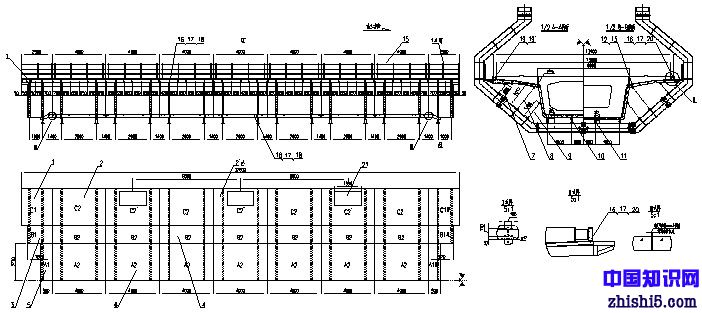

外模系统由底模、腹模、翼模、可调支撑系组成,模板通过可调支撑系支撑在吊挂外肋上。

底模随着吊挂外肋从中部剖分,便于横向打开和合拢。

模板由面板及骨架组焊而成,其腹模及翼模面板厚为6mm、底模面板厚为8mm;每块模板在横向和纵向都有螺栓连接。

外模面板上根据需要可加设2mm厚的不锈钢板。

墩柱处的底模现场使用散模组立并固定牢靠。

外模板应起拱,起拱度的设置应按造桥机主梁承受的由实际混凝土荷载(包括钢筋)+内模自重产生的曲线特征值以及设计要求的预下拱度进行,以使成桥后桥梁曲线与设计值吻合。模架就位后,应调整底模标高(侧模、翼模也应随底模一起起拱且必须是同一线型同一拱量),使其与所提供(或修正后)的预拱曲线特征值吻合。

外模及底模纵向标准节按4米分段。外侧模及底模的起拱通过可调支承系实现:底模共设置32根可调支承杆,外侧模共设置48根可调支承杆。

外模的设计满足32米梁且兼顾24m高梁的预制施工:将梁端处的腹模和翼模和底模向前移动8米即可实现24米跨高梁的预制施工。

翼模上安装有人行通道,便于人员操作和通过。

6> 内模系统

内模系统图

内模系统采用拆装式内模结构,内模设计满足32米梁且兼顾24m高梁的预制施工。内模面板厚度为5mm。

内模的分块设计充分考虑最后一孔梁浇注完毕后内模出腔的要求,内模标准分块尺寸为2000mm ×300mm ×105mm。

7> 后主支腿

后主支腿共1套,位于主梁系统的尾部,支撑于已浇筑好的桥梁端部,主要由后走行机构2个、后支承机构(含400吨液压支撑油缸,行程150mm)2个等组成。

后走行机构(DSZ32-02.00.00)为轮轨式,电机驱动(8×1.5Kw),以实现主梁系统携外模系统纵移过孔。走行速度0~1.5m/min。

后走行轮共8个,启动时轮压最大为39.5t,走行至已浇注梁的跨中时轮压为28t,过孔过程中,最小轮压为20t。

后支承机构(DSZ32-02.00.00)的竖向支撑油缸用于重载支撑,并有机械锁紧螺母,在浇注状态实现机械支撑。

8> 中主支腿

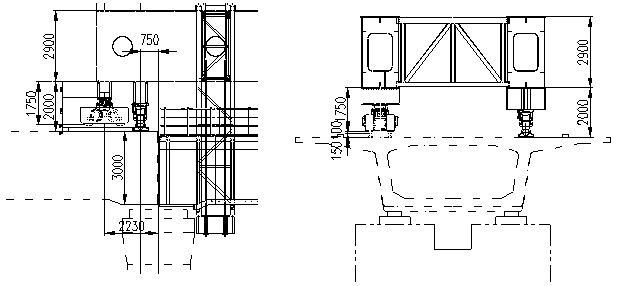

中主支腿共1套,由支撑立柱、下横联和400吨竖向支撑油缸(行程400mm)等组成。

中主支腿固定于主梁系统的中部,直接支撑在墩顶上,纵向距离墩中心0.75m。

中主支腿上桥台或既有桥梁时,需先拆除支撑立柱,400吨竖向支撑油缸直接支撑钢箱梁。

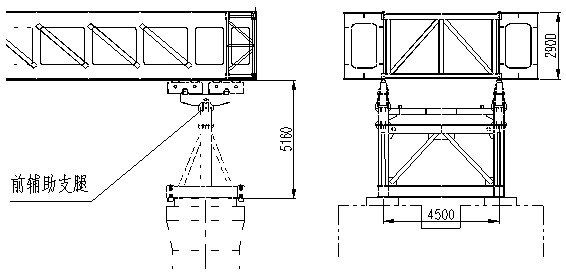

9>前辅助支腿

前辅助支腿共1套,由托棍机构、上横联和下立柱框架等组成。

前辅助支腿设置在导梁前端,为活动支腿,直接支撑在墩顶,与后走行一起实现模架的纵移过孔。

托辊机构共设8个从动轮,最大轮压为39.5t。

下立柱框架拆除,可以实现上桥台和既有桥梁作业。

10>起吊小车

起吊小车共1套,可沿导梁顶部的轨道纵向运动,用于起吊前辅助支腿纵向移位过孔及作为辅助吊机的功能使用。

吊挂小车主要由四轮台车 、2台5t固定式电动葫芦组成,用于吊挂中主支腿下横联和前辅助支腿。

11>吊挂走道及5吨电动葫芦

在承重跨主梁连接系上设置有两根32米长吊挂工钢,用于2台5t电葫芦的行走。

5 液压系统简介

DSZ32/900上行式移动模架整机共配四套液压系统,每套液压系统由泵站、400t自锁支承油缸(1根)、横移油缸(4根)、液压管路和电气控制系统组成。

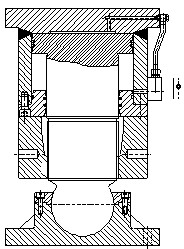

液压系统工作原理:电机启动,液压站驱动电机通过联轴器驱动轴向变量柱塞泵,此时电磁溢流阀处于断电状态,泵排出的压力油以较低的压力通过溢流阀直接返回油箱,使电机空载起动,起动电流小,液压系统无冲击;启动相应的按钮,电磁换向阀和溢流阀同时带电,高压油通过泵→电磁换向阀→油缸,克服负荷。整个系统设有两种压力31.5MPa和16MPa,支承系统用高压,横移系统用低压,每套液压系统的四根横移油缸有同步要求,模板每侧的液压系统共八根横移油缸也有同步要求,因此在布管时管路要尽可能的对称布置,在电气控制系统中设主辅控制柜,主控制柜可同时控制模板系统同一侧的两台泵站及八根横移油缸的动作,辅控制柜只控制四根横移油缸的动作,两控制柜有互锁功能。当操纵外模板开模及合模时,需点动主控制柜相应按钮,此时处于一侧的两台泵站同时工作,调整相应的油缸上的节流阀,使油缸的运动速度基本相同。若需单独调节某一根油缸,可将系统中其余油缸的球阀全部关闭,点动即可。

a、液压泵站:包括油箱、液压泵、电机、吸油滤油器、回油滤油器、电磁换向阀组、压力表、液位液温计等。其主要参数为:

电机功率:7.5kw

工作压力:29Mpa/16Mpa

额定压力:31.5 Mpa

流量: 14.4 L/min

b、400t垂直支承油缸:该油缸为特殊订货购件,配有机械锁定装置。其主要参数为:

缸径/杆径:φ420/φ300

最大行程:150mm/400mm

最大推力:400t

400t垂直支承油缸共4台,安装在造桥机承重主梁前后端。

c、横移水平油缸:主要参数为:

缸径/杆径:φ100/φ55

最大行程:820mm

最大推力/拉力:12.5t/8.76t(16Mpa)

其伸缩速度可以通过节流阀进行调节。

横移水平油缸共16台,分别安装在模架的两侧。

d、液压系统使用注意事项:

⑴ 液压系统采用的轴向柱塞泵对液压油的污染度要求高,推荐采用优质低凝液压油、抗磨液压油、航空液压油及精密机床液压油等,正常工作油温为15-65℃,运动粘度为27-43mm2 /S,油液清洁度控制在NAS10级(或19/16)以内。应严格保持油液清洁,加入新油时应通过滤油小车精细过滤后,通过泵站上的液压空气滤油器注入,严禁新油不经过滤就加入油箱。油液清洁度将显著影响泵的寿命。

初始使用或长期存放后,启动液压泵站前,应向泵的壳体内注满清洁的工作液压油(通过泵的泄油口),否则不准启动!

启动时应先点动,检查泵的转向是否正确!正常出油后再连续运转,运转一定时间后无不良现象发生,再逐步调节到所需压力和流量,溢流阀最大调节值不超过32Mpa。压力一经调定,用户不能随意将压力提高,以免造成不必要的损失。

⑶ 新的或久置后的油缸,因缸内存有较多的空气,开始使用时活塞杆可能出现微小的突跳现象,可将油缸空载往复运动2-3次,以排除腔内的空气。

高温季节或连续工作时,应注意油温,当油温超过70℃时应考虑采取降温措施,保证泵站正常工作。

本液压系统采用的高压软管弯曲半径大于200mm,严禁将胶管强力弯曲、扭转,定期检查,及时更换;严禁在有压力的情况下装卸胶管。

e、带液控单向阀的机械锁紧式液压油缸的操作:

⑴ 机械锁紧式液压油缸在安装位置上安装牢固后,与液压泵上相应的电磁阀进、出油口用高压胶管相连接。

⑴ 机械锁紧式液压油缸在安装位置上安装牢固后,与液压泵上相应的电磁阀进、出油口用高压胶管相连接。⑵ 液压油缸、液控单向阀由泵站上的电磁阀来控制,压力由电磁溢流阀来控制。

⑶ 操纵按钮,油缸上升至所需高度时,松开按钮,换向阀处于中位,旋紧锁紧螺母,工作完毕后,需要使活塞杆稍微上升来松动锁紧螺母,这样才能旋松锁紧螺母使得活塞杆下落。

⑷ 油缸在工作状态时,严禁在最高位置锁紧油缸,以防止工作完毕后,活塞杆没有空间使活塞杆稍微上升来松动锁紧螺母。

⑸ 油缸工作完毕后,使锁紧螺母旋到最高处,通过泵站上的电磁换向阀换向使油缸下降。

6 电气控制系统

电气系统采用380V三相四线制交流供电,零线与机体连接,电源进线电缆采用四芯3x25+1,容量不得小于250A,由主梁配电柜接入后,分别给4台泵站、后走行、起吊小车和2个5吨电葫芦供电。

整机设置相应的照明系统,满足夜间施工作业要求。

该设备电控部分需要控制的对象为起吊小车、四个液压泵站、后支腿行走、两个5t吊挂电动葫芦等四种。现分别简述如下:

起吊小车电控部分:

该系统包括两个主钩和行走部分,用遥控器操作。由于两个主钩在工作时可能出现不平衡现象,且同时控制两个主钩的每个电机也可能会出现不同步现象,所以每个主钩电机均可单独调整。每个主钩均可以上升、下降单动,两个主钩也可以上升、下降联动;行走部分可以实现正、反向动作。

液压泵站电控部分:

该系统共包括四个泵站,分别通过起停按钮控制电磁阀来控制其油

路开通与关断。每个泵站的电控部分均可控制自身支承油缸和横移油缸的伸出和缩回,其中两个泵站还可以控制同侧两组横移油缸联动的伸出和缩回。由于每个油缸在工作时均需单独调整。所以每个油缸电磁阀均设有正、反向点动和正、反向长动。

后支腿行走电控部分:

该系统通过起停按钮来控制后支腿的正、反向行走。由于后支腿在工作时需调整同步,所以设置了一个空气开关QF1,当两侧不同步时,可以通过关闭QF1来调整两侧同步。并设有正、反向点动和正、反向长动。

风速风向仪设置在后支腿电控柜里,如果风速超过六级,操作员听到报警声后应立即按急停按钮,停止后支腿的操作,同时通知各部位的操作员尽快停止所有的电控操作。如果风速过大,会直接切断后支腿电控系统,此时必须通知各部位的电气操作员立即停止所有的电控操作。

两个5t吊挂葫芦电控部分:

两个5t吊挂葫芦部分分别包括葫芦的升降和行走正、反向。两个葫芦分别通过手柄式按钮单独控制。