- 第一章 编制依据及原则

- 第二章 工程概况

- 第三章 施工的总体规划

- 第四章 进度安排和工期保证措施

- 第五章 施工准备

- 第六章 DSZ32m/900t上行自行式移动模架

- 第七章 箱梁施工工艺及方法

- 第八章 劳动力组织计划

- 第九章 材料、设备供应计划及保证措施

- 第十章 质量保证措施

- 第十一章 安全保证措施

- 第十二章 文明施工及环境保护措施

- 第十三章 冬、夏季施工措施

- 第十四章 应急预案

简支箱梁移动模架施工工艺流程:安装支座、移动模架前移就位,调整外模及预拱度、施工放样;绑扎底、腹钢筋,安装纵向预应力管道;安装内模,绑扎顶板钢筋,预埋件固定;浇筑梁体混凝土;待混凝土达到设计强度的80%后初张拉预应力筋,移动模架落架脱模,纵向前移至下一孔位;待混凝土达到设计强度终张压浆,封端。

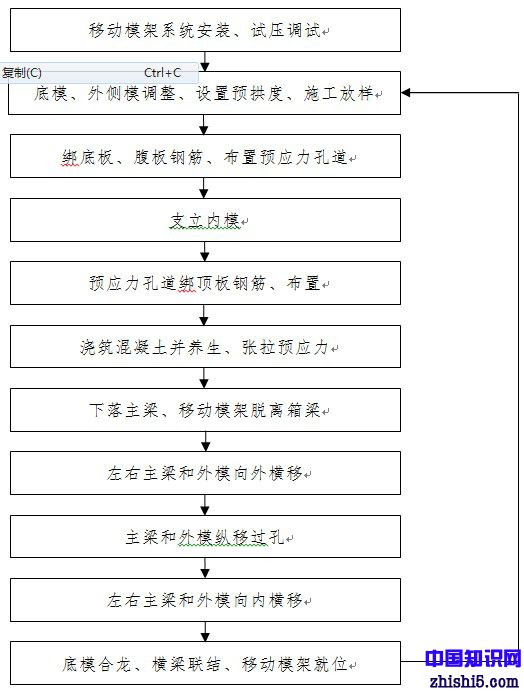

移动模架箱梁施工工艺框图见下图7-1

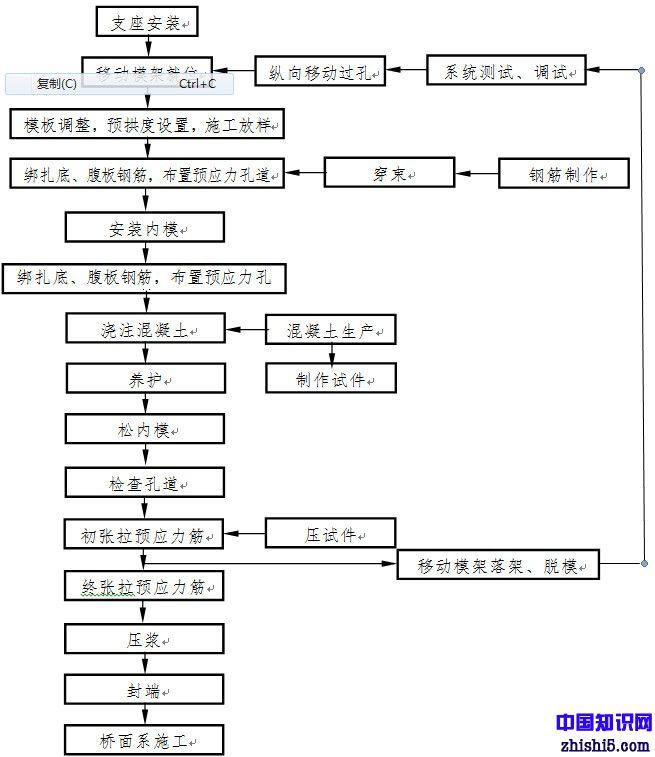

简支箱梁移动模架现浇施工工艺流程见下图7-2。

图7-1 移动模架箱梁施工工艺框图

图7-2 简支箱梁移动模架现浇施工工艺流程

一、支座安装

1、支座类型

本工程使用的支座系列为铁路客运专线桥梁球型钢支座,支座与梁体及墩台采用锚栓与支座垫板组合方式连接锚固,支座采用双线简支箱梁型号为TQJZ -5000型球型钢支座。

支座安装前开箱检查产品合格证、装箱单。开箱后,检查支座连接状况是否正常,不得任意松动连接螺栓,并不得任意拆卸支座。

2、支座安装

施工前,检查支座连接状况是否正常,不得任意松动上、下支座连接螺栓。

复测支座垫石标高,安装支座前先将支承垫石顶面和预留锚栓孔内杂物清洗干净,因支承垫石施工时已按设计要求预留支座灌浆高度25mm,支座安装时用钢板找平至设计标高,要求支座顶板、底座表面水平,支座其四角高差不大于1mm,支座找平后在支座钢板外侧2-3cm装模,采用重力灌浆的方式灌注锚栓孔和支座底与支承垫石顶间处间隙。

3、安装注意事项:

支座各组成部分之间、支座顶面与梁底之间以及支座底面与桥墩支承垫石顶面之间应保持密合,不得有缝隙存在,如调整后仍有缝隙,可采用高强度、无收缩、自流平性质的填料填充。施工步骤如下。

凿毛支座就位部位的支承垫石表面,清除预留锚栓孔内的杂物,并用水将支撑垫石表面浸湿。

用钢楔块楔入支座四角,找平支座,并将支座调整至设计标高,安装灌浆用模板,以便灌注无收缩高强度灌注材料。灌浆用模板采用钢模板,底面设置一层4㎜厚的橡胶防漏条,通过膨胀螺栓固定在支撑垫石顶面。

仔细检查支座中心位置及标高后,用无收缩高强度灌注材料灌浆。采用重力注浆方式,灌注支座下部及锚栓孔处空隙,灌浆过程应从支座中心部位向四周灌注,直至从钢模与支座底板周边间隙观察到灌浆材料全部灌满为止。

灌注前,应初步计算所需的浆体体积,关注实用数量不应与计算值产生过大误差,应防止中间缺浆。

灌浆材料终凝后,拆除钢模板及四角钢楔块,检查是否有漏浆处,必要时对漏浆处进行补浆,并用砂浆填堵钢楔块抽出后的空隙,拧紧下支座锚栓。

支座安装质量要求

| 序号 | 项目 | 允许偏差(mm) | 检验方法 |

| 1 | 支座板四角高差 | 1 | 测量 |

| 2 | 同一梁端两支座高差 | 1 | 测量 |

| 3 | 一孔箱梁四个支座中,一个支座不平整限值 | 3 | 测量 |

二、预拱度设置

(1)、主要技术参数

现浇梁预压主要参数如下:

预压荷载: 预压荷载为(32.6m箱梁重量+内模模板总重+其它施工荷载)ⅹ1.2倍。

32m梁重310.34ⅹ2.5=775.9吨;箱梁模板50吨;其他荷载按13.5吨计。预压荷载G=(775.9+50+13.5)ⅹ1.2=1007.2吨重。

外模尺寸:箱梁底模板宽5.74米,翼缘板宽2.9米,模架总长29.7米。

(2)、预压方案

预压采用堆载砂袋的方式进行,按照四级预压加载,加载重量和方式如下:

一级加载至预压总重的56%即470.0吨;

二级加载至预压总重的83%即696.6吨;

三级加载至预压总重的100%即839.4吨;

四级加载至预压总重120%即1007.2吨;

在箱梁底模及侧模上逐排逐列堆载砂袋,采用规格型号相同的砂袋,堆载前先称量1个砂袋的重量,根据堆载总重计算所需砂袋数量,分四级进行加载预压。完成加载预压稳定后再逐级卸载。

(3)沉降观测

1、预压作用

通过预压消除非弹性变形,确定弹性变形值并据此进行预拱度设置,同时检验模架的安全性能。

2、预压及测量

沉降观测点设置在箱梁模板外侧模顶处,观测点距离梁端的距离分别为4.3m、7.3m、10.3m、13.3m、16.3m,每侧共计11个点。预压前,调好模板,测出所有观测点标高后进行加载。共分四级加载,每级加载均进行测量,直到支撑变形稳定为止,再进行下一级加载。

(4)、卸载及测量

加载完毕,支撑变形稳定后,将预压砂袋逐级卸载,卸载顺序和加载顺序相反,每卸载一级荷载应同时再次测量各观测点标高,以确定各观测点的弹性变形与非弹性变形,据此绘制沉降曲线。

(5)、模板调整

根据预定的预拱度及各控制点标高调整模板。调节标高时通过顶托将上横梁、上纵梁及模板顶起进行调整。

(6)、注意事项

在加载的过程中,要时刻观察模架的稳定性和测量模架的变形量,当出现异常情况时及时将人员撤离到安全的地方。

三、钢筋及预埋铁件施工

钢筋在加工厂集中加工,验收合格后,运至施工孔跨下利用吊车吊装到模架上作业面,进行绑扎、焊接。

钢筋绑扎顺序:先底板、腹板,安装内模后绑扎顶板钢筋,预应力管道跟随底、腹板钢筋绑扎时及时安装,严格控制波纹管定位钢筋网位置,布设预应力管道并穿放预应力钢绞线,确保管道圆顺,底板上下层钢筋网片间用架立筋垫起绑牢,钢筋骨架内预埋混凝土件支立内模,钢筋保护层采用专业厂家生产的同标号砼垫块。

1、钢筋制作

钢筋调直机调直,下料和放线,钢筋切断机下料。弯曲均采用钢筋弯曲机进行。

1〉钢筋制作前,试验室按相应的标准进行抽样,对厂家提供的材质证明书进行复检,复检合格后,方能进行钢筋的制作。

钢筋制作质量应符合下表7-1要求;

表7-1 钢筋加工误差要求

| 序号 | 项 目 | 允许偏差 | |

| L≤5000 | L>5000 | ||

| 1 | 受力钢筋顺长度方向全长的净尺寸 | ±10mm | ±20mm |

| 2 | 弯起钢筋的位置 | ±20mm | |

| 3 | 箍盘内边距离尺寸差 | ±3mm | |

钢筋需要接长时采用搭接焊连接。

3〉钢筋成型

①钢筋的下料加工严格按照图纸施工,弯起角度、钢筋长度、规格符合设计和规范要求。

②施工图中所标注的钢筋尺寸值,均是指钢筋中心到中心之间的尺寸。

③钢筋弯制过程中,如发现钢材脆断、太硬或对焊接处开裂等现象,应及时反映,找出原因,正确处理。

④钢筋弯钩均为标准弯钩。

⑤钢筋弯制成型质量标准符合要求。

梁体的定位钢筋是采用梁体钢筋与圆钢点焊现浇而成。加工时,应严格按定位钢筋图纸中的尺寸进行制作。定位钢筋加工好后,存放时应注意其编号。

2、钢筋绑扎

1〉钢筋骨架绑扎前,先检查制作钢筋的质量、数量及种类,是否符合图纸的要求,底模是否符合设计要求,合格后,方可准备进行钢筋绑扎。

2〉钢筋绑扎严格按图纸尺寸进行。绑扎过程中,如非预应力钢筋与预应力孔道、定位钢筋、锚头、锚垫板螺旋筋相抵触时,则非预应力钢筋位置可适当进行调整。

3〉梁体钢筋所有的交叉点全绑,不允许有跳绑现象;绑扎点应拧紧,扎丝扭断的必须重绑。

4〉钢筋净保护层顶板顶层为3cm,其余均为4cm,为保证混凝土保护层厚度,在骨架和模板之间错开绑扎专用同标号的砂浆垫块。(绑扎铁丝的尾端不得伸入保护层内)

钢筋绑扎质量标准

| 序号 | 检验项目 | 允许偏差 |

| 1 | 预留孔道在任何方向与设计位置的偏差 | 距跨中4米范围≤6mm,其余≤8mm |

| 2 | 主筋间距 | ±10mm |

| 3 | 箍筋间距 | ±15mm |

| 4 | 腹板箍筋的垂直度 | 15mm |

| 5 | 其余钢筋位置 | 10mm |

| 6 | 钢筋保护层厚度 | 10mm,-5mm |

| 7 | 塑料垫块散布间距 | ≤1m |

6〉腹板内外的垫块每平米不大于4个,分布均匀,绑扎牢固。

7〉桥面钢筋与梁体钢筋应绑扎结实、牢固。

8〉桥面钢筋绑扎完毕后,应检查预留孔道有无错位,定位筋的位置是否正确,保证支座垫板的位置准确、牢固,预埋波纹管位置正确且绑扎牢固,腹板处的通风孔模型、底板及顶板的泄水孔模型等位置正确且牢固后,方可进行混凝土施工。

3、预埋件制作及安装

钢配件于加工场集中加工,验收合格后,运至施工孔跨下方利用汽车吊分部位吊装到桥上作业面,绑扎或焊接。

1〉钢配件的制作,应严格按图纸设计中的材料、尺寸、工艺进行加工。尤其是钢配件进场后,必需按相应的标准进行检验,检查合格后,方能使用。

2〉钢配件在存放、搬运过程中,严禁摔、砸、翻倒、磕碰,以免变形、损坏,从而影响质量。

3〉钢配件应安装牢固,位置准确,严防在振动条件下松动错位,安装完毕后,按相应的标准进行检查,检查合格后,方可进入下一道工序的施工。

4〉梁顶部底部的泄水孔采用预留孔洞后安装,应保证泄水孔模型位置正确、牢固,拆模后,及时清除预留孔内的杂物,使其排水畅通。桥面保护层施工前,应安装泄水管及管盖,抹顺管口,并对管口顶面处涂防水涂料,进行防水处理。

4、预应力管道施工

1〉钢绞线下料及穿束

钢绞线于加工场集中下料、编束,验收合格后,运至施工孔跨下方利用吊车吊装到桥上作业面穿束。

钢绞线按设计提供的下料长度(预应力索在初应力状态下的长度),并考虑现场张拉千斤顶的型号、工作锚、锚垫板、工具锚及穿束、张拉方式下料。而且同一束中各丝长度要一致,其差值≤1/5000。钢绞线采用砂轮切割机切割下料。钢绞线理顺并分根编束,每隔2米左右绑扎细铁丝,编束后的钢绞线顺直按长度、孔位编号挂牌存放。钢束用人工配合卷扬机穿入管道。穿索时钢绞线不得交叉或缠绕。

2〉波纹管定位及连接

预应力管道采用波纹管成孔,梁段内按设计要求每隔一定距离(直线段不大于0.5米,曲线段按实际情况适当加密)设一“井”形定位钢筋网片,用以固定管道位置。为避免混凝土浇筑时水泥浆进入锚垫板发生堵塞现象,波纹管要延伸至锚垫板口,锚垫板压浆孔要用海绵条堵塞严密。

①波纹管的连接采用大一号同型波纹管作接头管,接头管长大于300mm。波纹管连接后用密封胶带缠封接头,避免混凝土浇筑时水泥浆渗入管内;

②波纹管安装位置准确,牢固,采用定位钢筋固定,定位网腹板水平筋及底板竖向筋应严格与结构受力钢筋焊接牢固,底板波纹管定位筋按直线段不大于0.5m,管道曲线段定位钢筋加密布置,曲线要素点单独设置。

③波纹管如有反复弯曲,在操作时应注意防止管壁破裂,同时应防止邻近电焊火花烧灼管壁。

④将波纹管插入锚座之喇叭口内,用定位钢筋将锚座牢牢固定,使其不能移动,然后用粘带缠牢两者接头处,保持密封,锚座压浆孔及喇叭口内均须用海绵塞实,防止水泥浆的渗入。

四、混凝土施工

主梁采用C50混凝土,抗冻等级不低于F300;封端混凝土采用C50微膨胀混凝土,管道压浆水泥浆抗压强度不小于50MPa。

1、混凝土浇筑方案

混凝土由1号搅拌站供应,通过便道由混凝土运输车运输,混凝土输送泵配合混凝土布料入模。

2、混凝土浇筑前的准备

1〉检查钢模安装质量

箱梁钢模全部安装完后,检查各部尺寸及各种配件,如联结件,紧固件预留施工孔均达到质量要求,对有可能漏浆的缝隙应全部堵塞好。

2〉检查砂石料、水泥、水、减水剂溶液的质量和数量,能否满足开灌的要求。

3〉检查混凝土输送罐车,能保证输送畅通。

4> 检查备用的发电机。

5〉当混凝土的温度低于+10°C时,不得浇筑混凝土。

3、混凝土的拌和和输送

每片梁灌注时间宜为6小时。泵送时输送管路的起始水平段长度不小于15m,除出口处采用软管外,输送管路其它部分不得采用软管或锥形管。输送管路不得与模板或钢筋直接接触。泵送过程中,混凝土拌合物始终连续输送。高温或低温环境下输送管路分别采用湿帘或保温材料覆盖。其它要求应符合JGJ/T10规定。

现浇梁混凝土拌合物入模前含气量控制在5%以上,灌注时,模板温度控制在5~35℃,拌合物入模温度控制在10~30℃。